В производстве различных изделий может использоваться листовой металл или другие твердые материалы. В технологическом процессе производства различных изделий начальным этапом является резка. Разрезать металл можно различными способами. Однако наиболее точными из всех существующих являются резка лазером, электроискровым способом и гидроабразивный метод.

Резка металла с применением электроискрового способа сопряжена со множеством ограничений по применению, хотя в таком случае достигается очень высокая точность. Использование резки с помощью лазера допускает возникновение температурной деформации краев разрезаемой поверхности. Кроме того, имеются определенные ограничения по толщине реза.

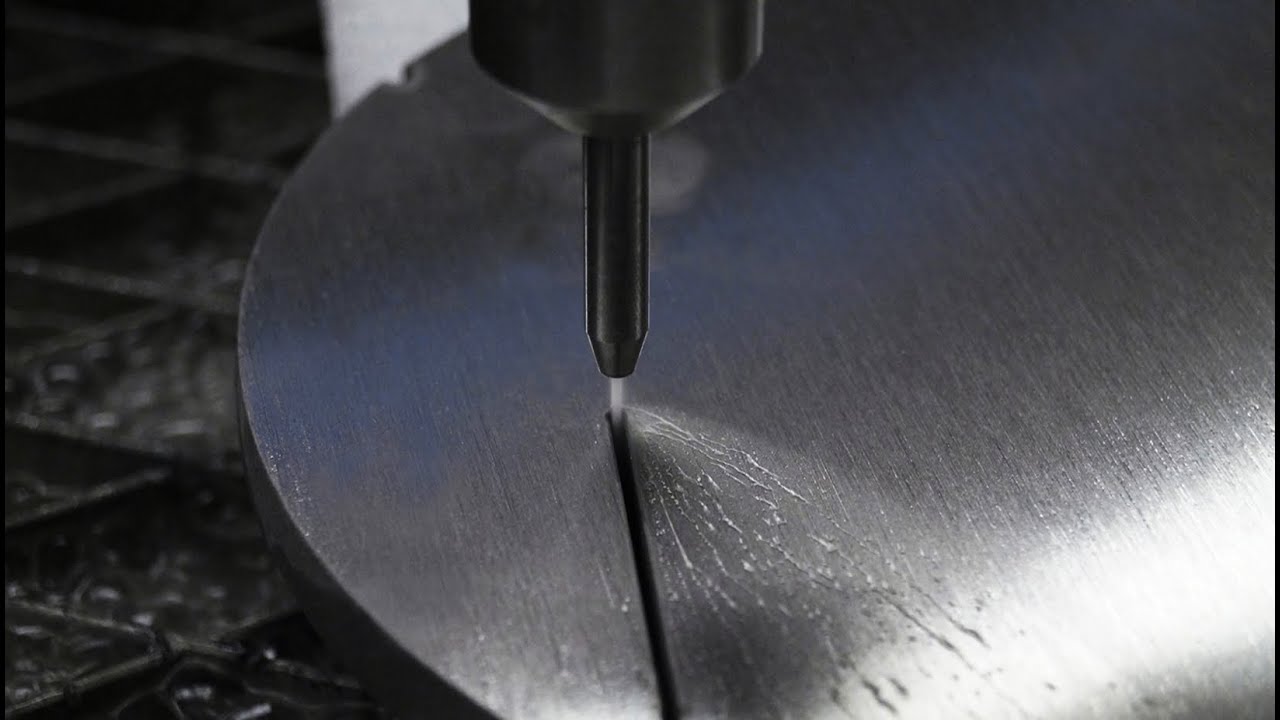

Что касается гидроабразивной резки, то при ней металл не подвергается нагреву, поэтому температурная деформация исключена. Помимо этого, совершенно неважно, какой электропроводностью обладает металл, подвергаемый резке.

Еще в древности люди стали замечать, что вода под давлением способна изменять изначальную форму предметов. Падая с высоты на камни, она делает их гладкими или оставляет углубления. Этот принцип и был взят на вооружение в промышленности при создании технологии гидроабразивной резки металла. Нужно значительно увеличить давление воды и контролировать ее направление. Схематично этот процесс выглядит следующим образом:

- с помощью насоса вода аккумулируется и подается на металл. Чем толще и прочнее будет металл, тем мощнее насос потребуется. Централизованная система водоснабжения соединяется с насосом посредством шланга;

- мощность необходимо регулировать. Регулируется не только давление, но и состав подаваемой на металл смеси. Все зависит от того, какой толщины будет металл, который необходимо разрезать. Если металл прочный и вязкий, то используется трехфазный наполнитель. Если структура металла отличается большей податливостью, то достаточно будет двухфазного наполнителя - он состоит из абразива и воды. Скорость подачи струи на металл и ее давление очень высокие;

- размер просвета сопла может изменяться. Это зависит от толщины металла. Немаловажным является и то, какие примеси содержатся в составе. Сопло изготавливается из высокопрочной стали, чтобы выдерживать очень высокое давление;

- смеситель. Этот элемент является неотъемлемой и одной из самых важных частей любого станка подобного плана. От него зависит то, какого качества будет получаемая смесь, и в каких пропорциях ее компоненты будут смешиваться. Именно от этого зависит толщина реза и возможность появления сколов;

- автоматика. Возникновение конусности при резке является обязательным условием. Скорость резки напрямую зависит от образования конусности. В современных станках этот эффект может компенсироваться. Автоматика сама распознает, какую степень прочности и твердости имеет металл, и подает команду, которая изменяет угол наклона сопла;

- водоподготовка. Чтобы станок служил дольше, вода должна отличаться чистотой. Для этой цели и используется предварительная водоподготовка. Сначала вода очищается, доводится до нормируемых показателей, а после этого уже подается в станок.

Возможности данного способа резки:

Современные технологии позволяют расширить область применения станков подобного типа.

1.С помощью таких станков можно проводить нестандартную резку металла. Благодаря изменению наклона резки, можно получать детали, не требующие дальнейшей обработки.

2. Существуют станки, которые способны работать в автономном режиме. Участие человека в их работе совершенно не требуется. Для этого станку задается определенная программа, с помощью которой осуществляется вся дальнейшая работа станка. Это позволяет получить детали самой высокой точности.

3. Узконаправленная струя воды в смеси с абразивом при резке металла может использоваться при изготовлении металлопроката. При этом максимальная толщина при резке разных металлов различна.

4. С помощью таких станков можно осуществить фигурную резку металла. Это позволяет получить изделия для декоративных целей. Здесь важны не только опыт и профессионализм работника, который выполняет резку, но и качество и точность оборудования и его программы.

Станки с ЧПУ

Они позволили значительно расширить возможности таких станков:

- на такой станок устанавливается программное обеспечения, уникальное для каждого металла. Автоматика сама, без участия работника, подбирает необходимые параметры для резки. Предусмотрена и фигурная резка;

- готовая деталь, полученная на таком станке, не нуждается в дальнейшей обработке. Однако, если неправильно осуществить подбор струи, на поверхности деталей могут возникнуть шероховатости. Программа сама в автоматическом режиме откорректирует этот недостаток;

- такие станки снабжаются дополнительным оборудованием, что позволяет проводить на них и другие операции, кроме резки. Можно, например, просверлить отверстие необходимого диаметра.

Станки для ручной резки гидроабразивным способом

Такие станки лишены автоматики, и все параметры резки приходится выставлять вручную. Конечно, это нельзя назвать удобным, но, несмотря на это, имеются и определенные преимущества.

1.Такие станки по сравнению с оборудованием, на котором установлено ЧПУ, стоят вполовину дешевле.

2. Не нужно получать профильное образование. Такие устройства являются простыми в управлении и обладают минимальным функционалом. Для изготовления деталей необходимо базовое знание геометрии..

Расходные материалы

Струя для резки состоит из:

- абразива. Его роль играет песок натурального граната. Он имеет самые высокие характеристики прочности. Даже у самых экономичных устройств с ЧПУ расход абразива при резке очень большой. Чем толще металл, который надо разрезать, тем вышерасход абразива;

- воды. Она должна быть чистой, поскольку качество воды влияет на то, какого качества будет резка. Вода перед использованием в станках проходит предварительную водоподготовку.

Положительные стороны использования гидроабразивной резки:

1.Резка не сопровождается нагревом металла. Образующееся тепло компенсируется водой.

2. Станки для таких операций являются многофункциональными. На них можно вырезать детали, имеющие сложные формы. Можно изготовить и сложный профиль.

3. Деталь не нуждается в дальнейшей обработке.

4. Резка металла на подобных станках отличается высокой технологичностью. С помощью ручных устройств резать металл можно под водой.

5. Отличается значительной экономичностью в сравнении с другими способами резки.

6. Такие станки отличаются безопасностью. Их можно устанавливать и во взрывоопасных цехах, поскольку нагревания не происходит.

7. Можно резать детали большого размера.

8. Они характеризуются универсальностью. Используя дополнительное оборудование, на них, кроме резки, можно проводить и другие операции.

Недостатки

Их немного, но они все же есть:

- возможное появление конусности;

- одинаковая скорость при резке толстых и тонких металлов. Это, скорее, относится к вопросам рентабельности.